| Как закалялась сталь -3 |

[Mar. 25th, 2008|01:05 am] |

Окончание.

Начало здесь - http://lj.rossia.org/users/geekkoo/11933.html

и здесь - http://lj.rossia.org/users/geekkoo/12100.html

Собственно говоря, сталь открыли где-то в конце 16 века, скорее всего где-то на территории Священной римской империи. Точно известно, что в 1612 году в англии был выдан первый патент (вопрос только, что понимать под патентом - право на изобретение или официально оформленную монополию) на изготовление стали. Под открытием надо понимать - научились в ней растворять углерод и открыли эффект закалки (хотя закалка наблюдается и на бронзе, только там результат противоположный - бронза становится мягче и пластичнее). Наверное, для того времени выделка стали была самой длинной технологической цепочкой. По-всей видимости, как раз длительность и сложность процесса, как и большое количество топлива, требуемое для его завершения и помешали открыть сталь раньше.

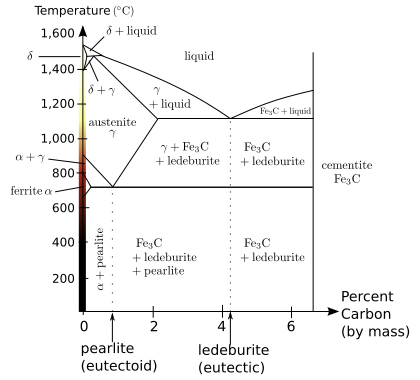

Если вы еще раз посмотрите на фазовую диаграмму железа, то надписи steel вы там не найдёте. Это потому, что как известно, сталь - это неравновесное состояние раствора углерода в железе, а диаграмма показывает только равновесные состояния. Так что сталь - это неравновесное (метастабильное) состояние железа полученное закалкой из аустенита (гамма фазы железа). Поэтому существовать сталь может в области концентраций, которая лежит под квадратом с надписью аустенит (гамма-железо) - т.е. от 0.3% (ниже этой концентрации стали не существует - это область чистого альфа-железа) до 2.1% углерода (выше по концентрации может существовать только чугун). Если закаливать аустенит с низкой скоростью, то получаются разные по структуре растворы углерода в железе - перлит и ледебурит.

Для изготовления нормального холодного оружия требуется сталь с содержанием углерода - 0.6-0.8 %. Т.е. в этом случае ее можно закалить, при этом она будет держать острие, не ломаться и не сгибаться. Как раз то что надо для длинной шашки или шпаги. При этом для изготовления инмтрументов для обработки твердого камня (не мрамора и известняка, а гранита) требуется сталь с содержанием углерода 0.8-1%. Это эвтектическая сталь - хотя изготавливать ее трудно, но она стоит того, так как у неё наилучшие параметры твердости и прочности, и без неё вряд ли удасться изготовить вот такие штуки:

(саркофаг фараона Хоремхеба, 1300 до НЭ, стянуто отсюда http://www.thebanmappingproject.com/sites/browse_tombimages_871_160.html). С увеличением же концентрации углерода (>1%) получается надэвтектическая сталь - хоть твердость у нее возрастает, но одновременно растёт и хрупкость. Её по словам Чернова изготавливают редко и делают из неё -"гравировальный резцы, мелкие сверла, некоторые части часовых механизмов, волочильные доски и т.д."

Кстати, аустенит можно получить в стабильном состоянии при комнатной температуре, нужно только в железо подмешивать не углерод, а никель. Если составить аналогичную фазовую диаграмму Fe-Ni, то область аустенита при увеличении концентрации никеля быстро окажется в районе комнатной температуры. Эту сталь раньше так и называли - никелерованной, а сейчас предпочитают называть нержавейкой. Она довольно прочна, имеет низкую теплопроводность (из неё любят дюары и криостаты изготавливать) и немагнитна. И не ржавеет. Как вы видите, у этой структуры есть масса достоинств.

Углерод, понятное дело, берётся из древесного угля. В отличии от железа в бронзе углерод практически не растворим, поэтому при ее изготовлении древним металлургам не приходилось заботиться об очистке металла от углерода. Но в жидком железе он растворяется очень легко, поэтому если железо довести до температуры плавления, то (если не принять дополнительных мер, например, тигельной плавки) оно тут же насосёт углерод из угля и упадет в точку минимума на фазовой диаграмме, 4.1% - т.е. превратится в чугун. Собственно говоря, массовое производство стали возникло после того как научились убирать углерод из чугуна - с помощью пуддлинга (хотя Д.Чернов утверждал, что сталь получаемые из чугуна таким способом не слишком качественные) или бессемеровским способом (выжигание углерода из расплавленного чугуна прокачкой мощного потока воздуха сквозь чугун). Но применять эти способы начали только в девятнадцатом веке.

Интересный момент ещё и тот, что несмотря на то, что человечество было знакомо с практически чистой формой углерода (древесным углем) неизвестно сколько времени, осознание, что это элемент (такой же как известные ещё алхимикам свинец, железо, золото, медь, олово) пришло только в 18 веке. И в том же 18 веке Лавуазье показал, что именно наличием углерода обусловлен процесс превращения железа в сталь и чугун.

Однако исторически первым способом получения стали была не выделка чугуна (т.е. убирание излишков углерода из него), а противоположный процесс - добавление углерода в кованное железо (которое представляет практически чистое альфа-железо). Именно этот процесс был запатентован в 17 веке в Англии и применялся с тех пор на протяжении почти 2 веков вплоть до конца 19 века, когда он был окончательно вытеснен массовым производством бессемеровским способом.

В чём же заключалась идея этого метода. Нам то теперь понятно, что для того чтобы добавить углерод в сталь нужно положить побольше угля, чистого кованного железа и ждать пока за счет диффузии углерод проникнет в железо. Когда углерода в железе будет достаточное количество - процесс можно прервать. В итоге получается так называемая пузырчатая сталь (blister steel), т.е. исходные полосы кованной стали оказываются как бы покрытыми мозолями. Это настоящая сталь ее можно в далбнейшем ковать и закаливать. Однако тут есть некоторые технические сложности. Во первых, твердофазная диффузия - очень медленный процесс. Чтобы его ускорить, составные части нужно держать при высокой температуре. Однако даже в этом случае процесс будет не быстрым. Д.К.Чернов утверждал, что для "цементации" (так называется этот процесс) полоски железа толщиной 3/4-1/2 дюйма при температуре 1000 С требуется 8-12 дней. Поднимать температуру тоже не очень разумно. При насыщении углеродом, как видно из фазовой диаграммы температура плавления стали падает, поэтому если повышать температуру, то есть риск просто в определнный момент расплавить сталь и получить на выходе чугун. Скорее всего так неоднократно случалось, за что чугун и получил свое английское название - pig-iron, это, видимо, было одно из самых слабых выражение, которые использовали английские металлурги, после того как, открыв свои печи, обнаруживали там вместо стали чугунные чушки. Во-вторых, поскольку процесс был длительным, то применять его имеет смысл только при наличии большого количества ископаемого топлива, т.е. угля, которого в Англии хватало. При этом использовали даже не коксующийся уголь, а чтобы избежать проникновения серы из каменного угля в железо использовали двухступенчатый нагрев - железо перемешивали с чистым древесным углем, закладывали смесь в ящики, которые уже нагревали до темепературы 1000 С с помощью каменного угля. Несмотря, на сложность процесса он успешно конкурировал с выделкой стали из чугуна, поскольку считалось, что таким способом сталь получалась более высокого качества.

Вслед за открытием стали тут же произошел прорыв в военной технологии,а именно в изготовлении холодного оружия. В ходе 30-летней войны с помощью этого холодного оружия удалось ополовинить население Центральной Европы. Т.е. начиная с этого времени битвы стали заканчиваться серьёзными потерями обеих сторон, а на поле битвы остались только две серьезные силы - ударная кавалерия с шашками и оборонительная артиллерия, которой пытались остановить кавалерийские атаки. Пехота же использовалась как вспомогательная сила (защита артиллерии, штурм укреплений). Вплоть до появления нарезного оружия и пулеметов ручное стрелковое оружие особого смысла не имело ("Пуля дура - штык молодец"). Заодно также произошел переворот в архитектуре - гранитный Исаакиевский собор мог появится только после изобретения стального резца и зубила.

Кстати, чугун вскоре нашел свое единственное применение - в качестве ядер для пушек (только в 1770 году его впервые использовали в строительных целях для http://en.wikipedia.org/wiki/The_Iron_Bridge). При этом сами пушки остовались бронзовыми вплоть до середины 19 века. Т.е. условность названий Железный/Бронзовый век состоит ещё и в том, что потребление бронзы росло вплоть до 18 века. Впервые стальные орудия крупповского производства применили в ходе Австро-прусской войны, но без особого успеха, поскольку из-за неправильной закалки они представляли угрозу в основном для самих артиллеристов (пушки разрывались при стрельбе). Так что лет на двадцать в середине 19 века имел место downgrade к бронзовым пушкам. В частности, тот же Чернов 1868 году на Обуховском заводе занимался вопросами закалки и ковки стальных орудий. Лишь в 1870 году немцы с успехом применили стальную артиллерию против французов и с тех пор бронза окончатильно утратила свою роль. |

|

|